Quelle quantité de silicium l’acier doit-il avoir pour la galvanisation ?

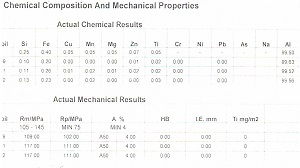

Afin d’obtenir une épaisseur et une qualité uniformes de la couche galvanisée, les valeurs suivantes ne doivent pas être dépassées dans la composition de l’acier : silicium (0,12 % – 0,25 %), phosphore (max. 0,25 %), carbone (max. 0,2 %), manganèse (max. 1,5 %).

En métallurgie, il est connu que le silicium (Si) et le phosphore (P) sont des éléments qui sont normalement ajoutés à l’acier pour améliorer ses propriétés mécaniques. En même temps, ces éléments influencent la réactivité du processus de galvanisation : des concentrations trop élevées déterminent des couches d’épaisseur supérieure à la normale et à forte fragilité.

Le silicium est fréquemment ajouté comme désoxydant lors de la fabrication de l’acier. Au cours du processus de galvanisation, le silicium modifie la composition des couches d’alliages zinc-fer, de sorte qu’elles continuent de croître au fil du temps et la vitesse de réaction ne diminue pas avec l’augmentation de l’épaisseur de la couche. Le phosphore exerce une influence similaire sur la formation du revêtement, mais dans une moindre mesure.

L’acier ayant une teneur en silicium supérieure à 0,04 % et conduisant à une augmentation importante de l’épaisseur de la couche déposée, la valeur maximale se situant autour de 0,08 % Si. Entre 0,08 % Si et 0,17 % Si, la couche de Zn commence à diminuer, augmentant de nouveau pour des valeurs supérieures à 0,22 % Si.

Afin de profiter des avantages des produits galvanisés, H Metal vous propose des tuyaux galvanisés, des tôles galvanisées et des profilés galvanisés.

Les exigences de la norme SR EN ISO 1461 incluent le nettoyage et la préparation des produits en acier, ainsi que le fonctionnement de la galvanisation à chaud. Les informations sur l’application et les performances de la galvanisation à chaud sont contenues dans la norme EN ISO 14713.

Du point de vue de la réactivité du processus de galvanisation par rapport aux aciers nécessitant des revêtements de qualité au zinc, il existe quatre catégories (classes de qualité de surface) caractérisées par la teneur en pourcentage de silicium et de phosphore.

Catégorie A – Si ≤ 0,04 % ; P<0,02 %

Les aciers de cette catégorie ont tendance à avoir des revêtements ordinaires avec des surfaces brillantes. La structure du revêtement comprend la couche externe de zinc.

Catégorie B – 0,14<Si ≤ 0,25 % ; P0,035 %

Les aciers appartenant à cette classe déterminent des revêtements normaux mais avec des épaisseurs importantes. L’apparence est encore brillante.

Catégorie C – 0,04<Si ≤ 0,14 %

Les aciers de cette catégorie peuvent former des revêtements trop épais (résistance au choc réduite en raison d’une mauvaise adhérence au substrat). Le revêtement a un aspect sombre et une texture grossière.

Catégorie D – Si>0,25 %

Les aciers de cette classe donnent lieu aux revêtements trop épais (très faible résistance aux chocs), avec une mauvaise adhérence au substrat. L’aspect va du gris clair au gris foncé avec une texture sans aspect d’étoile.

<< Inapoi